Zum ersten Mal wurde diese Innovation auf der Consumer Electronics

Show (CES) in Las Vegas in dieser Woche vorgestellt, es soll laut Hersteller neue

Maßstäbe im Design und in der Fertigung von Lenkrädern setzen.

von Achim Stahn

Um ein Auto fahren zu können, muss natürlich ein Lenkrad vorhanden sein.

Jedenfalls im realen Leben, in SciFi-Filmen ist das meist ganz anders.

Am Lenkrad heute sind diverse Funktionen integriert.

Zum Steuern des Bordcomputers oder Radios und zur Bedienung weiterer Dinge.

Dazu kommen natürlich individuelle Wünsche des Autobesitzers, von Lederlenkrad und Dreispeichen-Optik bis hin zur Größe oder sportlichem Styling.

Darauf muss sich natürlich eine neue Konstruktion wie das modulare Lenkradkonzept ClickRim von Yanfeng einstellen. Macht es auch.

Ob Stoff, Leder oder Kunstleder – die Oberflächenmaterialien des

Lenkrads sind dank der auswechselbaren Segmente je nach Bedarf und

Wunsch personalisierbar.

Und: alle eingesetzten Komponenten sind recyclingfähig.

Aufwendiger Prozess

Klingt irgendwie nicht gerade superinteressant, doch – was viele nicht wissen – die Fertigung eines Lenkrads ist eine sehr zeit- und arbeitsintensive Sache.

Rund 60 Minuten fallen im Schnitt für die Herstellung an.

Die meiste Zeit benötigt der aufwendige Kaschierprozess.

Dazu wird das Metallskelett des Lenkrads mit einer Umschäumung versehen, auf die im Anschluss eine Heizmatte und schließlich das Oberflächenmaterial verklebt wird.

Dabei erfordert jeder noch so kleine Schritt eine präzise, manuelle Bearbeitung.

Statt manuell nun vollautomatisch

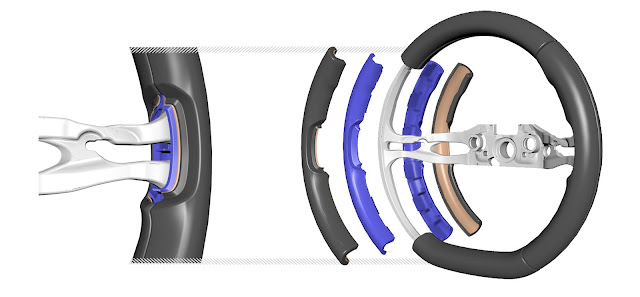

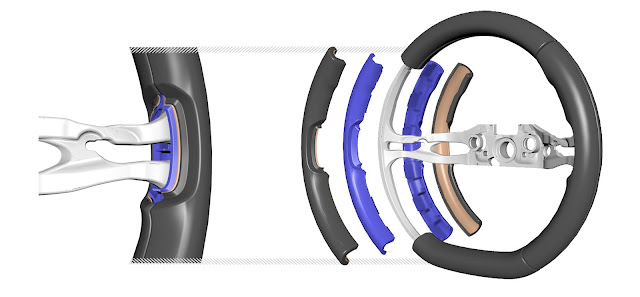

Für

das modulare Lenkradkonzept ClickRim hat das Unternehmen nun Segmente

bzw. Halbschalen entwickelt, die auf dem Lenkradkranz verklipst und

miteinander verbunden werden.

Dabei

ist alles darstellbar – egal ob es zwei, drei oder vier Schalen sind

und diese abwechselnd aus Holz und Leder, Stoff oder Naturfasern

bestehen.

Clou: alle Licht- und Handerkennungs-Funktionen plus Heizmatte sind vormontiert und direkt in den Schalen integriert.

Möglich

macht dies ein neues Fertigungsverfahren.

Bei dem hat Yanfeng zwei

Herstellungsschritte miteinander kombiniert.

Die Kaschierung der Schalen erfolgt vollständig

automatisiert mit Abstandsgewirken und Leder.

Bereits

das Spritzgussteil wird mit dem Abstandsgewirke kaschiert und mit der

Heizmatte versehen. Auch ein Logo oder Modellname kann direkt beim Kaschierprozess in die Schale

integriert werden.

Zier- oder Verbindungsnähte bei der Ummantelung des Lenkrads entfallen – sie können aber bei Bedarf hinzugefügt werden.

Die Komplexität des gesamten Lenkradumfangs wird so erheblich reduziert.

Patrick Nebout, Chefingenieur bei Yanfeng Technology:

„Mit

unserem neuen automatisierten Kaschierprozess sparen wir bei jedem

Lenkrad rund zwei Drittel der herkömmlichen Fertigungszeit bei

effizienten Kosten. Dank der bereichsübergreifenden Zusammenarbeit

unserer Produktsparten Interieur, Elektronik plus passive Sicherheit in

Deutschland, Nordamerika und China können wir Prozesse überdenken und

neu aufsetzen.“

Recycling erleichtert

Bisher

waren das Recycling und die Instandhaltung von Lenkrädern eher komplex.

Dank des modularen Aufbaus des neuen Lenkrads lassen sich die einzelnen

Komponenten leicht demontieren und dem Werkstoffkreislauf zuführen.

Metallarmatur, Abstandsgewirke und alle Oberflächenmaterialien sind wiederverwertbar.

Patrick

Nebout:

„Bei jeder

neuen Entwicklung stehen wir vor der Herausforderung, den Lebenszyklus

eines Produkts ganzheitlich zu betrachten – vom Design über die

Herstellung und Nutzung des Produktes am Ende seiner Lebensdauer bis hin

zur Rückführung einzelner Materialien in den Kreislauf.“

Da Yanfeng im Kaschierprozess bei den Lenkrädern Abstandsgewirke statt konventionellem Schaum einsetzt, können die CO2-Emissionen um 1,0 kg pro Lenkrad reduziert werden.

Das neue

Lenkrad hat alle gängigen Prototypentests bestanden, auch Kopf- und

Körperaufpralltests.

Die seriennahe Entwicklung ist bereit für den Einsatz in der nächsten Generation von Premium- und

Mittelklassemodellen ab dem Modelljahr 2025.

Hintergrundwissen

Der

weltweit führende chinesische Automobilzulieferer Yanfeng konzentriert

sich auf automobiles Interieur, Exterieur, Sitze, Cockpit-Elektronik und

passive Sicherheitssysteme.

Das Unternehmen beschäftigt global rund 57.000 Mitarbeiter an über 240 Standorten.

Das

technische Team von 4.200 Experten ist in 12 Forschungs- und

Entwicklungszentren und anderen regionalen Büros tätig, zu den

umfassende Kompetenzen gehören neben Engineering auch

Softwareentwicklung, Design und Testvalidierung.

Yanfeng unterstützt Automobilhersteller dabei, mit innovativen Innenraumlösungen die Mobilität der Zukunft zu gestalten.

Mehr zur Firma hier:

Tipps zur Blog-Nutzung

Alles rund um Mobilität: Autos, Bikes, Räder, Auto-Reisen,

Nutzfahrzeuge, Insider-Tipps, Motorsport, Verkehrsrecht und vieles mehr

Zur Startseite dieses Blogs geht es hier:

https://mobilitaet-heute.blogspot.com

Einfache Themensuche 1. oben im Blog mit der Lupe

(Suchwort eingeben, alles dazu wird gezeigt)

2. Kästen am Textende anklickenInteressantes senden an:

achim.stahn@interpress-ipr.de want to know more

press buttons below or:

Kommentare

Kommentar veröffentlichen